在现代制造业中,拉弯加工作为一种重要的金属成形技术,尤其在铝型材的生产过程中,扮演着不可或缺的角色。随着建筑、航空航天、汽车等行业对铝型材需求的持续增长,北京拉弯加工企业面临着如何提升生产效率和产品质量的双重挑战。因此,优化拉弯加工设备的选择与维护,成为了确保铝型材加工稳定性和提高生产效率的关键。

一、拉弯加工设备的选择

1.设备类型的多样性

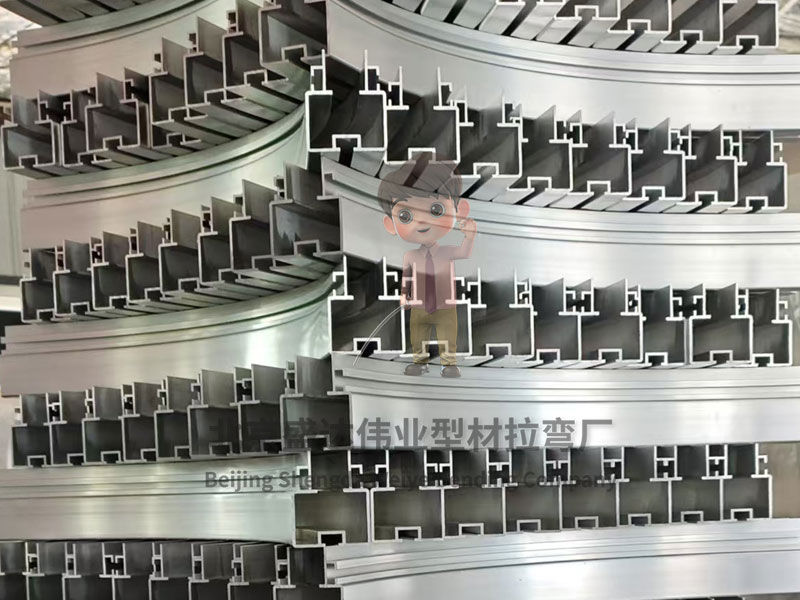

在选择拉弯加工设备时,首先需要考虑设备的类型。当前市场上主要有数控拉弯机、液压拉弯机和机械拉弯机等多种设备。数控拉弯机凭借其高精度和自动化程度,成为了许多企业的选择,尤其是对于复杂曲线的加工需求。液压拉弯机则适合大规格铝型材的加工,具有较强的成形能力。企业应根据自身的生产需求、产品规格和工艺特点,选择合适的设备类型。

2.设备性能的评估

评估拉弯加工设备的性能时,应关注几个关键指标,如加工精度、生产速度、操作安全性和维护成本。高精度的拉弯设备能够保证铝型材的尺寸和形状符合设计要求,降低重复加工的风险;而生产速度则直接影响到企业的交货周期和市场竞争力。此外,设备的安全性和维护成本也是企业在设备选择中必须考虑的重要因素。

3.厂商的信誉与服务

选择设备时,应选择信誉良好的制造商。优质的设备不仅在性能上有保障,同时良好的售后服务也是企业长期运营中不可或缺的一部分。厂商的技术支持、备件供应及维修服务的及时性,都会直接影响到设备的使用效率和生产连续性。

二、设备的维护策略

1.定期维护与保养

对于拉弯加工设备而言,定期的维护与保养是确保其稳定运行的重要措施。企业应根据设备的使用手册,制定详细的维护计划,包括日常检查、定期润滑、零部件更换等。通过定期维护,可以及时发现潜在问题,降低设备故障率,延长设备的使用寿命。

2.操作人员的培训

操作人员的专业素养直接影响到设备的运行效率和产品质量。企业应对操作人员进行系统的培训,使其熟悉设备的操作规程、故障处理以及日常维护知识。提高操作人员的技能水平,不仅可以减少因操作不当造成的设备损坏,还能提升生产效率。

3.实时监测与数据分析

随着工业4.0的推进,智能制造已成为行业发展的新趋势。企业可以引入物联网技术,对拉弯加工设备进行实时监测,收集运行数据。通过数据分析,企业能够及时掌握设备的运行状态,预判潜在故障,从而优化维护策略,实现设备的高效管理。

三、提升生产效率的综合措施

1.生产流程的优化

优化生产流程是提升拉弯加工效率的重要手段。企业应评估现有的生产流程,识别瓶颈环节,进行相应的调整和改进。例如,合理安排生产计划,避免设备闲置或过度使用,提高设备的利用率。

2.提高材料利用率

在铝型材的拉弯加工中,材料的利用率直接影响到生产成本。企业可以通过改进工艺设计,减少废料的产生,从而提高材料的使用效率。采用新的切割和拼接技术,能够降低材料的浪费,实现更高的经济效益。

3.加强质量管理

质量是企业的生命线。在拉弯加工过程中,加强质量管理,确保每一个加工环节的稳定性,是提高生产效率的重要保证。企业可以引入精益生产管理理念,建立完善的质量检测体系,从源头上控制产品质量,减少因返工造成的时间和资源浪费。

在北京拉弯加工行业,优化设备的选择与维护不仅能够提升生产效率,还能确保产品的质量和稳定性。通过合理选择设备、制定科学的维护策略、引入智能监控系统、优化生产流程以及加强质量管理等综合措施,企业可以在竞争激烈的市场中脱颖而出,实现可持续发展。