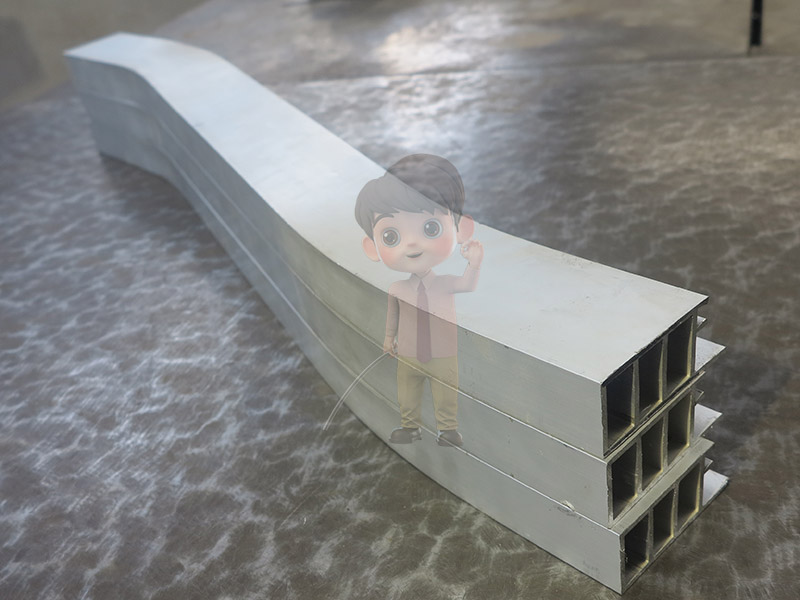

随着我国高速铁路装备不断向更高速度、更高安全等级和更高舒适性迈进,车体结构设计正在发生深刻变化。其中,高铁S型窗框作为车体外观与结构的重要组成部分,其成型精度直接影响列车的气动性能、结构强度以及整体美观度。相比传统直线或单一曲率窗框,S型窗框具有曲率连续变化、空间形态复杂等特点,对拉弯成型工艺提出了极高要求。通过高精度拉弯成型方案的应用,高铁S型窗框在实现复杂造型的同时,有效助力列车轻量化与气动优化。

一、高铁S型窗框在整车结构中的作用

S型窗框通常应用于高速列车车头、过渡车体及侧窗区域,其主要功能不仅是固定车窗,更承担着结构连接、载荷传递与外观塑形等多重任务。其优势主要体现在以下几个方面:

提升车体外观连续性,减少突变结构带来的气流干扰

优化气动布局,降低风阻与运行噪声

增强结构整体性,提高车体抗振动和抗疲劳能力

正因如此,S型窗框的成型质量,已成为衡量高铁制造水平的重要指标之一。

二、S型窗框拉弯成型的技术难点

与普通窗框相比,高铁S型窗框在拉弯成型过程中面临多重技术挑战:

1.曲率连续变化复杂

S型结构往往包含多个不同半径的弯曲段,传统单一半径拉弯方式难以满足精度要求。

2.截面变形控制难度大

窗框型材通常为薄壁铝合金或高强轻质合金,在拉弯过程中易出现扭曲、塌陷或局部拉裂。

3.回弹影响显著

高强度轻量化材料回弹量大,若控制不当,易造成成型后尺寸偏差。

4.装配精度要求极高

窗框需与车体结构、密封系统高度匹配,微小误差都可能影响密封性能与安全性。

三、高精度拉弯成型方案的核心技术

针对上述难点,高精度高铁S型窗框拉弯成型方案通常从材料、设备与工艺三方面协同优化。

1.精选轻量化材料

以高强度铝合金为主,在满足结构强度与耐疲劳性能的前提下,实现重量较小化,为整车轻量化提供基础。

2.数控多轴拉弯设备应用

通过数控多轴拉弯系统,实现多段曲率连续成型,精准控制拉伸量和弯曲轨迹,有效避免一次性成型带来的误差积累。

3.分段渐进式拉弯工艺

将复杂S型结构分解为若干过渡平滑的弯曲段,采用渐进拉弯方式,使材料受力均匀,降低截面变形风险。

4.回弹预测与补偿技术

结合材料性能数据与仿真分析,对回弹量进行预判,并在成型过程中进行反向补偿,提高成型精度。

四、助力高铁轻量化设计的实现路径

高精度拉弯成型方案,使S型窗框在保证强度的同时,实现结构优化:

减少加强件数量,通过精确成型提升自身结构刚度

优化截面设计,在关键受力区域保留强度,在非关键区域减重

降低材料浪费,减少二次加工和返工,提升整体制造效率

这些措施有助于整车减重,进一步提升列车加速性能与能耗表现。

五、对气动性能优化的积极影响

S型窗框的平滑曲线设计,在气动性能方面发挥着重要作用:

降低空气阻力系数,减少高速运行时的能量损耗

减弱气流分离与涡流产生,提升运行稳定性

改善车厢噪声环境,提升乘客舒适度

通过高精度拉弯成型,窗框曲线更加连续自然,使气动优化设计得以真正落地。

六、质量控制与检测保障

在高铁S型窗框拉弯成型过程中,严格的质量控制同样不可或缺:

采用三坐标检测与专用检具,对曲率、尺寸和扭转度进行全面检测

对关键批次进行一致性抽检,确保批量产品稳定可靠

与整车装配进行模拟验证,提前发现并解决潜在问题

这些措施确保窗框成型质量满足高铁行业的严苛标准。

高精度高铁S型窗框拉弯成型方案,是新制造技术与高铁工程需求深度融合的体现。通过精准控制曲率、强度与装配精度,不仅实现了复杂S型结构的稳定成型,也在整车轻量化与气动优化方面发挥了重要作用。随着高速铁路技术的持续升级,高铁S型窗框拉弯成型工艺将不断向更高精度、更高效率方向发展,为我国轨道交通装备制造提供坚实支撑。